Производители OEM дверей для электропечей

Когда говорят ?Производители OEM дверей для электропечей?, многие сразу думают о металле и термоизоляции. Но это лишь верхушка айсберга. На деле, ключевое — это понимание самого процесса работы печи, циклов нагрева-охлаждения, нагрузок на каркас и, что часто упускают, — поведения материалов при длительном температурном стрессе, а не просто при пиковых значениях. Частая ошибка — считать, что если дверь держит 1200°C, то всё в порядке. А как насчет деформаций рамы после 5000 циклов? Или герметичности уплотнений, которые ?садятся? через полгода? Вот об этом и поговорим, исходя из того, что видел сам.

Не просто сталь: тонкости материалов и конструкций

Возьмем, к примеру, сталь для каркаса. Многие поставщики предлагают ?жаростойкую?. Но жаростойкая — это какая именно? AISI 310, 309, может быть, с добавлением кремния? Или это просто обычная сталь с жаростойким покрытием, которое через год-два трескается и отслаивается? Я сталкивался с ситуациями, когда дверь внешне выглядела солидно, а после года эксплуатации в режиме непрерывного цикла (скажем, в термической обработке деталей в машиностроении) по сварным швам пошли микротрещины. Причина — несоответствие коэффициентов теплового расширения основного металла и материала наполнителя. Это классический прокол, когда конструкцию собирают из хороших, но не ?работающих вместе? компонентов.

Или уплотнения. Силикон, керамоволоконные шнуры, композитные ленты... Выбор зависит не только от температуры, но и от среды. Если в печи есть пары масел или агрессивная атмосфера, обычный силиконовый уплотнитель быстро деградирует. Помню проект для литейного цеха, где из-за паров связующих из формовочных смесей уплотнения на дверях дуговой печи потеряли эластичность за 4 месяца. Пришлось переделывать на месте, с клиентом вместе подбирали материал. Это к вопросу о том, что готовых решений ?из каталога? часто недостаточно.

А еще есть момент с механизмом закрывания. Пневматический привод кажется надежным, но при постоянной высокой температуре вокруг узла крепления резиновые манжеты в цилиндрах быстро дубеют. Гидравлика требует системы охлаждения. Электромеханический — точной настройки концевых выключателей, потому что перекос даже в пару миллиметров из-за тепловой деформации приводит к неполному прилеганию. Это та самая ?мелочь?, на которой горят проекты.

OEM-производство: где кроются подводные камни

Собственно, в OEM-поставках главный вызов — не изготовить по чертежам, а понять, что в этих чертежах не сказано. Часто техзадание присылают с общими параметрами: размеры, температура, тип привода. А нюансы — допустимый прогиб полотна, требования к классу чистоты поверхности, контактирующей с изделием, или специфические требования к электроизоляции (если речь о печах с индукционным нагревом) — остаются ?за кадром?. Работая с Производителями OEM дверей для электропечей, важно иметь собственную инженерную базу для таких консультаций. Иначе получится, как в той истории с одним нашим заказчиком: мы сделали дверь идеально по ТЗ, а она при монтаже не подошла к системе аварийного сброса давления, потому что конструкторы печи заложили другой ход кромки уплотнения. Пришлось оперативно менять узел крепления.

Еще один момент — логистика и упаковка. Дверь для электропечи — это не просто габаритный, но часто и хрупкий груз (керамический наполнитель, хрупкие изоляционные панели). Однажды отгрузили партию в другой регион без должного крепления внутри контейнера. В итоге — микротрещины в изоляции, которые проявились только после первого же нагрева. Клиент, конечно, недоволен. Теперь упаковываем так, будто перевозим хрусталь, с индивидуальными каркасами и демпферами. Это удорожает себестоимость, но сохраняет репутацию.

И конечно, документация. Для серьезных производств, особенно работающих по ISO или в оборонке, нужны не только паспорта, но и сертификаты на материалы, протоколы испытаний сварных швов, иногда даже отчеты по расчету термических напряжений. Без этого дверь просто не пройдет входной контроль на заводе-заказчике. Многие мелкие Производители OEM дверей для электропечей на этом спотыкаются, предлагая ?похожее? изделие без полного пакета документов.

Кейс из практики: интеграция с системой управления печью

Был у нас интересный проект для предприятия по производству керамики. Нужна была дверь для туннельной печи обжига. Температура — до 950°C, цикл — каждые 20 минут открытие/закрытие для загрузки вагонеток. Казалось бы, стандартная задача. Но выяснилось, что система управления печью была старой, с релейной логикой, и наши стандартные блоки управления с цифровыми контроллерами ?не дружили? с ней по сигналам обратной связи. Сигнал ?дверь закрыта? должен был быть не просто дискретным, а с определенным сопротивлением, иначе автоматика печи не запускала цикл нагрева.

Пришлось фактически разрабатывать кастомный шкаф управления с переходными реле и старыми добрыми концевиками, а не бесконтактными датчиками. Это отняло время, но зато мы глубоко погрузились в проблематику интеграции. Теперь, когда к нам обращаются с запросом на OEM, мы одним из первых вопросов задаем: ?Какой тип системы управления на стороне заказчика? Какие сигналы интерфейса??. Это сэкономило массу нервов в последующих проектах.

В том же проекте возникла проблема с тепловым экраном. Чтобы минимизировать теплопотери при частом открывании, клиент хотел использовать внутреннюю опускаемую шторку из керамической ткани. Но крепление этой шторки должно было выдерживать постоянные термические удары. Стандартные решения не подходили. В итоге, совместно с технологами заказчика, разработали каретку из специального сплава с компенсаторами теплового расширения. Это уже была не просто поставка двери, а инжиниринговая работа. Именно так, на мой взгляд, и должны работать настоящие Производители OEM дверей для электропечей.

Роль специализированного производителя: почему узкая специализация решает

Вот, например, возьмем компанию ООО Цзинань Цзюйгуан Фэнтянь Дверная Промышленность. На их сайте https://www.jgftdoor.ru видно, что они не просто делают ?двери?, а именно промышленные, с фокусом на скоростные рольворота, секционные и, что важно для нашей темы, двери для электрических печей. Десятилетний опыт в промышленных дверях — это не просто цифра. Это, скорее всего, означает, что они прошли через множество ситуаций с разными средами и нагрузками, накопили базу типовых решений и, что критично, базу ошибок, которые теперь можно избегать.

Когда производитель годами делает и гибкие ворота, и ворота для доков, и двери для электропечей, у него формируется системное понимание механики, износа и безопасности. Конструкция двери для печи — это часто гибридный опыт: от рольворота берется надежность направляющих и приводного механизма, от секционных — идея компенсации температурных деформаций в многосекционном полотне, от промышленных подъемных — подход к противовесам и безопасности. Видно, что их ассортимент (двери для разгрузки мусора, промышленные вентиляторы, электрические окна дымоудаления) говорит о работе в комплексе с инженерными системами цеха, а не в вакууме. Это важный признак.

Для OEM-заказчика такой поставщик интересен тем, что может предложить не ?голую? дверь, а решение, уже учитывающее смежные факторы: вентиляцию, удаление дыма, безопасность. Допустим, для печи нужен аварийный сброс давления или система блокировки при открытой двери. Производитель, который сам делает и электрические окна дымоудаления, логично интегрирует эти системы, сделав их более совместимыми. Это снижает риски на этапе монтажа и пусконаладки.

Заключительные мысли: на что смотреть при выборе OEM-партнера

Итак, подводя некий итог. Искать Производителей OEM дверей для электропечей стоит не по самым низким ценам в каталоге, а по готовности вникать в детали вашего техпроцесса. Первый вопрос хорошего поставщика должен быть: ?Расскажите о вашей печи, о цикле, о продукте, который в ней обрабатывается?. Если вопросов нет, а сразу цена и срок — это тревожный знак.

Стоит запросить не просто красивые рендеры, а фото реальных объектов, желательно с похожими условиями. Узнать, есть ли у них тестовый стенд, где можно проверить тепловые деформации. Важно понять их подход к документации и сертификации — это сэкономит время вашим отделам снабжения и технического контроля.

И последнее. Даже у самого опытного производителя могут быть осечки — как в той истории с транспортировкой. Поэтому ключевой фактор — это не безупречность, а адекватность и скорость реакции на проблему. Способность не списывать со счетов ?мелочь? вроде усушки уплотнения или совместимости сигнала, а решать ее совместно с заказчиком. Вот это, пожалуй, и есть главный признак того, что вы нашли не просто фабрику, а партнера для OEM-поставок.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

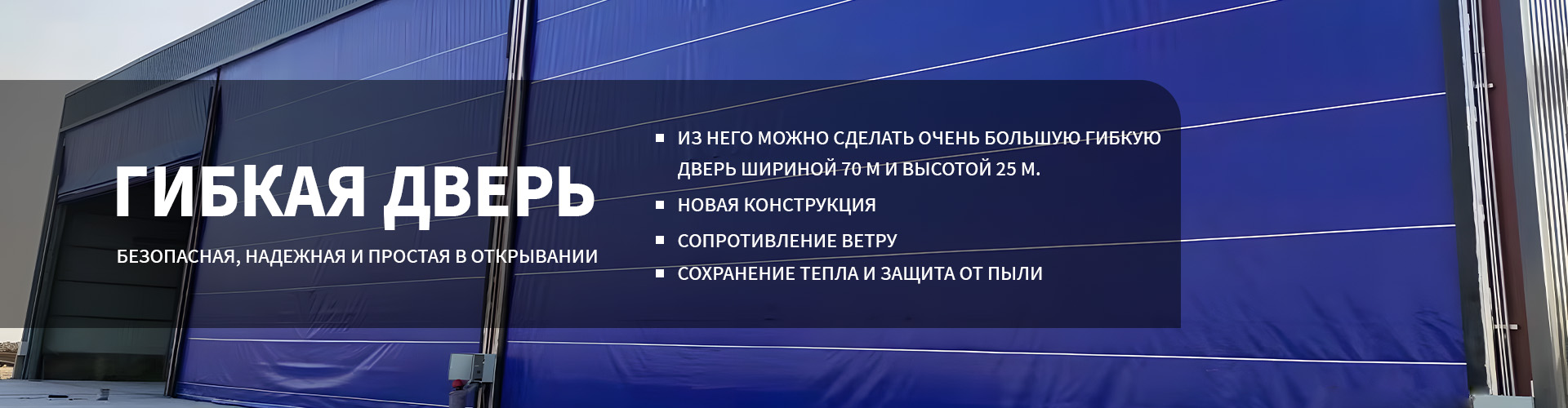

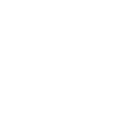

Жесткие быстросъемные рулонные ворота

Жесткие быстросъемные рулонные ворота -

Промышленные подъемные ворота

Промышленные подъемные ворота -

Быстрая прокатная дверь

Быстрая прокатная дверь -

Промышленные подъемные дверные панели

Промышленные подъемные дверные панели -

Электрические ворота

Электрические ворота -

Рулонная дверь холодильной камеры

Рулонная дверь холодильной камеры -

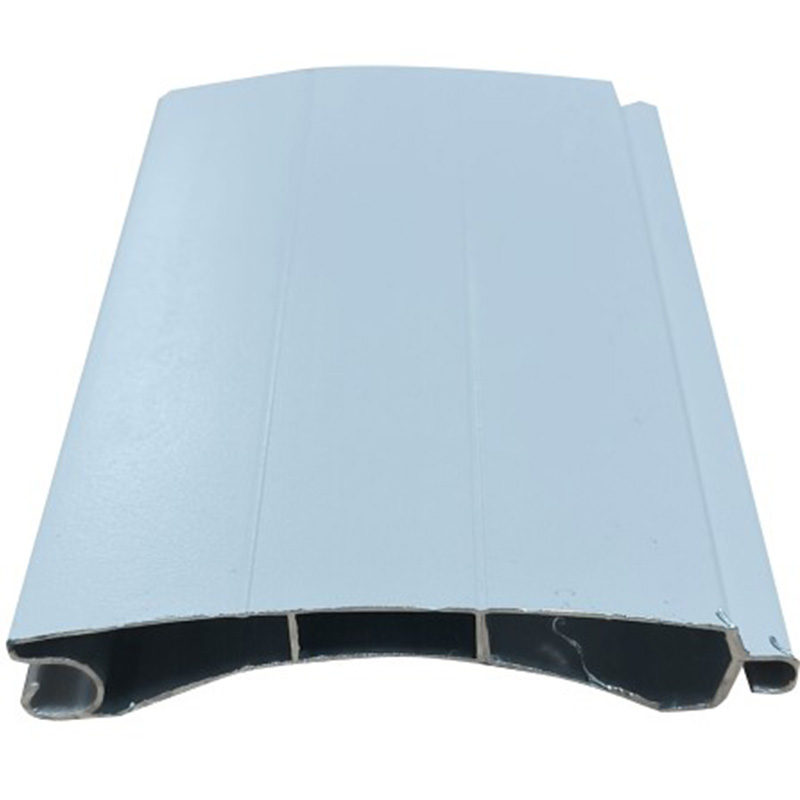

Алюминиевый сплав прокатки двери занавес лист

Алюминиевый сплав прокатки двери занавес лист -

Потолочный промышленный вентилятор

Потолочный промышленный вентилятор -

Электродвигатель

Электродвигатель -

Дверь ангара

Дверь ангара -

Раздвижная дверь

Раздвижная дверь -

Электрическое окно для отвода дыма

Электрическое окно для отвода дыма

Связанный поиск

Связанный поиск- Оптовая продажа аксессуаров для жестких быстросъемных дверей

- Завод двигателей для рулонных ворот

- Аксессуары для дверей электрических печей

- Ведущие аксессуары для дверей электропечей

- Двухслойная гибкая дверь

- Дешевые профессиональные электрические ПВХ быстро штабелирования двери производства основных стран-покупателей

- Покупка производства быстрых ворот рольставни

- Производители моторизованных окон дымоудаления в Китае

- Купить промышленные ворота

- Дешевые мусора разряда дверь