Знаменитое производство профессиональных ворот быстрого штабелирования

Промышленное оборудование, а особенно быстрого штабелируемого промышленного оборудования, часто недооценивают. Многие видят в этом просто ворота, но на деле это сложная инженерная система, требующая точного расчета и исполнения. Я вот думаю, что часто проблема не в самой идее, а в детализации. Например, мы недавно сталкивались с заказом, где заказчик хотел максимально упростить конструкцию, сэкономить, но в итоге получил систему, которая через год начала давать сбои. Тут важно понимать, что производство профессиональных ворот быстрого штабелирования — это не просто сборка готовых деталей, это оптимизация всей системы, от выбора материалов до алгоритмов управления.

Ключевые проблемы при производстве быстрого штабелируемого оборудования

Начинать нужно с понимания нагрузок. Вес грузов, скорость штабелирования, частота циклов – все это критически важно. Часто заказчики не предоставляют полную информацию, полагаясь на общие представления. Потом возникает куча проблем с прочностью, надежностью. Например, мы работали с цехом, где подвели усиление одной из секций – штабель постоянно деформировался, вызывая поломки и просто задержки в работе. Это очень распространенная ситуация, и часто откладывается до самой катастрофы. Иногда проблема не в недостаточности усиления, а в неправильном распределении нагрузок – это уже другая история.

Выбор материалов и их влияние на долговечность

Материал – это, конечно, основа. Сталь – это один вариант, но выбор конкретного сортамента, его обработки – это тоже детали. Один и тот же марка стали может сильно отличаться по своим свойствам, особенно в отношении коррозионной стойкости. Мы часто рекомендуем не экономить на антикоррозийной обработке, особенно если оборудование эксплуатируется в сложных климатических условиях или в агрессивной среде. Недавно столкнулись с проблемой ржавчины на одном из объектов – при детальном анализе выяснилось, что металл не был должным образом обработан перед покраской. Это, безусловно, сказывается на сроке службы всей конструкции.

Автоматизация и система управления

Современное быстрое штабелируемое промышленное оборудование немыслимо без автоматизации. Но автоматизация должна быть продуманной. Просто подключить датчики и написать программу – это недостаточно. Нужно учитывать алгоритмы управления, систему контроля и мониторинга, возможность интеграции с другими системами предприятия. Мы часто видим ситуации, когда автоматизация создаёт больше проблем, чем решает, потому что не учитывались особенности производственного процесса. Например, сложная система датчиков, перегруженная данными, может привести к 'ложным тревогам' и просто парализовать работу цеха.

Опыт и практические советы

Один из самых больших уроков, который мы вынесли за годы работы в этой сфере – это важность детального проектирования и тщательного контроля качества на всех этапах производства. Многие проблемы возникают не из-за низкого качества материалов или некомпетентности рабочих, а из-за ошибок на этапе проектирования. Нельзя экономить время на проектировании, нужно проводить тщательный анализ всех возможных сценариев эксплуатации, учитывать все факторы, влияющие на надежность и безопасность оборудования. Наш подход всегда включал в себя создание 3D-моделей, проведение расчетов на прочность и устойчивость, а также тестирование прототипов перед запуском серийного производства.

Пример успешного проекта: интеграция с системой управления складом

Недавно мы реализовали проект для крупного логистического центра. Требовалось установить быстрого штабелируемого промышленного оборудования, интегрированного с системой управления складом (WMS). Задача заключалась в автоматической загрузке и выгрузке товаров, оптимизации использования пространства склада. Проект был реализован в несколько этапов: сначала был разработан проект оборудования, затем – разработан алгоритм интеграции с WMS, затем – проведено тестирование системы в реальных условиях. В итоге, клиент получил систему, которая позволила значительно повысить производительность склада и сократить затраты на персонал. Самое главное – интеграция была выполнена без простоев и с минимальным влиянием на текущие операции.

Будущее производства быстрого штабелируемого оборудования

Сейчас активно развиваются технологии промышленного интернета вещей (IIoT), которые позволяют собирать данные о работе оборудования в режиме реального времени и использовать их для оптимизации его работы. Мы видим большие перспективы в использовании искусственного интеллекта (AI) для прогнозирования поломок и предотвращения аварий. Важно следить за развитием этих технологий и внедрять их в производство быстрого штабелируемого промышленного оборудования. Но, конечно, технологии – это лишь инструмент, и самое главное – это квалифицированный персонал и грамотное проектирование. Ведь даже самая передовая технология бесполезна, если она реализована некачественно.

Перспективы развития и новые тренды

Например, сейчас растет спрос на оборудование, которое позволяет штабелировать нестандартные грузы. То есть это грузы, у которых форма отличается от стандартных коробок или паллет. В этом плане, нам приходится постоянно разрабатывать новые решения и адаптировать существующие. Еще один тренд – это повышенное внимание к безопасности. Современные системы должны быть максимально безопасными для персонала и для окружающей среды. Мы всегда учитываем эти факторы при проектировании и производстве оборудования.

ООО Цзинань Цзюйгуан Фэнтянь Дверная Промышленность, как опытный производитель, активно следит за этими тенденциями и постоянно совершенствует свои технологии. Мы стремимся предлагать нашим клиентам самые современные и надежные решения для автоматизации логистических процессов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рулонные ворота из алюминиевого сплава

Рулонные ворота из алюминиевого сплава -

Откидная гаражная дверь

Откидная гаражная дверь -

Электродвигатель

Электродвигатель -

Разгрузочная дверь мусорного завода

Разгрузочная дверь мусорного завода -

Потолочный промышленный вентилятор

Потолочный промышленный вентилятор -

Электрическое окно для отвода дыма

Электрическое окно для отвода дыма -

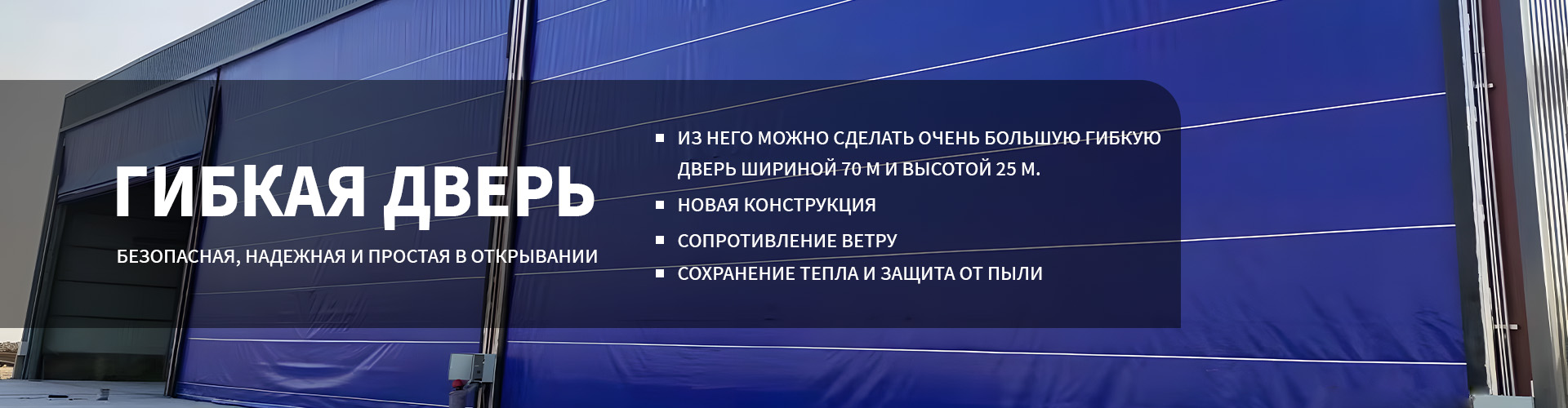

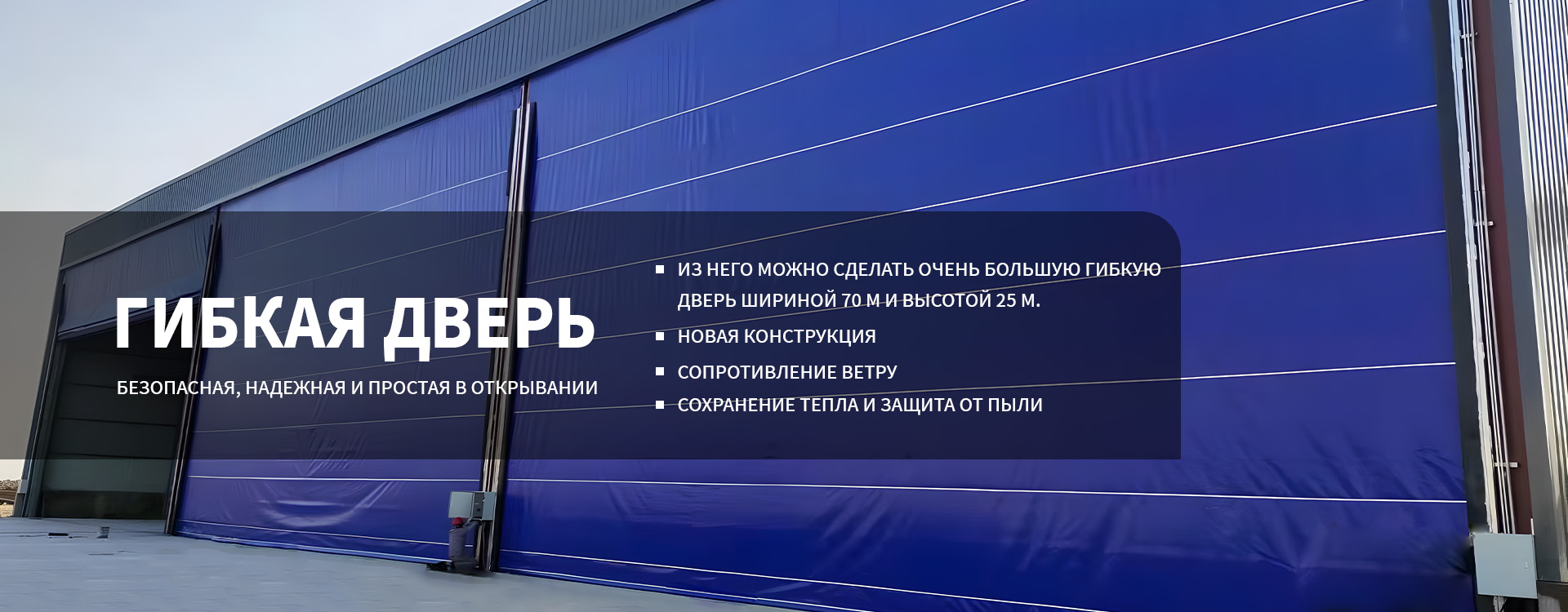

Гибкая дверь

Гибкая дверь -

Гаражные ворота виллы

Гаражные ворота виллы -

Быстрая прокатная дверь

Быстрая прокатная дверь -

Раздвижная дверь

Раздвижная дверь -

Верхняя подвесная дверь

Верхняя подвесная дверь -

Промышленные подъемные дверные панели

Промышленные подъемные дверные панели

Связанный поиск

Связанный поиск- Ведущая страна оптового производства гибких ворот

- Производители OEM изолированных откатных дверей

- Китайские производители выпускающие ангарные ворота

- Купить профессиональное производство гибких электрических ворот

- Купить профессиональную электрическую жесткую скоростную дверь производство

- Дешевые электрические ПВХ быстродействующие жалюзийные двери производство основных покупателей страны

- Цена производства электрических жестких быстровозводимых ворот

- Гаражные ворота виллы производство

- Ведущая страна происхождения специализированных гаражных ворот для вилл

- Заводы специализирующиеся на производстве жестких высокоскоростных ворот