Ведущий профессиональный ПВХ быстрое производство рольставни двери

Вопрос быстрого производства рольставней и дверей – это не просто скорость, это комплексная задача, требующая учета множества факторов: от используемых материалов и конструкции до автоматизации и, конечно, квалификации персонала. Часто бывает так, что клиенты фокусируются только на сроках, а на качестве и долговечности закрывают глаза. Но на практике, когда речь идет о промышленных условиях, экономия на качестве часто обходится гораздо дороже. За годы работы мы убедились в этом не раз.

Ожидания и Реальность: Скорость против Качества

Первое, что слышишь от заказчиков – 'Нужно быстро! Срочно!'. И это понятно, время – деньги. Но часто возникают ситуации, когда погоня за скоростью приводит к снижению качества. Например, использование дешевых комплектующих, недостаточно тщательный контроль сборки или, что хуже, попытки оптимизировать процесс за счет уменьшения времени на некоторые этапы. В итоге – поломки, необходимость в частых ремонтах, а это уже существенные финансовые потери.

Иногда бывает, что заказчик, видевший на выставках какие-то 'чудесные' решения, ждет, что производство сможет мгновенно их воспроизвести. Но реальность такова, что даже самый современный технологический процесс требует времени на отладку и адаптацию под конкретные задачи. Нельзя просто взять и 'нажать кнопку' – нужно понимать, как все работает, какие узкие места могут возникнуть, и как их устранить. Мы сталкивались с подобным – клиенты требовали невероятной производительности, но не были готовы к компромиссам в качестве. Результат – многочисленные дефекты и длительные простои.

Ключевые Этапы Производства и Возможные Проблемы

Давайте разберем основные этапы производства быстрораскрывающихся рольставней и дверей. Начинается все с проектирования. Важно учитывать все особенности объекта: климатические условия, нагрузки, требования к безопасности. И здесь, кстати, часто случаются ошибки. Недостаточное внимание к нагрузкам может привести к деформациям и поломкам. Неправильный выбор материалов – к коррозии и преждевременному износу. У нас был случай, когда заказчик выбрал недорогой профиль, рассчитанный на небольшие нагрузки, для установки на двери ангара. Через полгода двери начали прогибаться, и пришлось их полностью заменить. Неправильно подобранные материалы - это всегда убытки.

Далее – резка и обработка профиля. Здесь важна точность и аккуратность. Неточности в резке приводят к неправильной сборке и ухудшают эксплуатационные характеристики. Современное оборудование позволяет добиться высокой точности, но нужно регулярно проводить калибровку и обслуживание. У нас недавно возникла проблема с одной из линий резки – из-за износа ножей увеличивалась погрешность резки. Это привело к большим потерям материала и необходимости переделывать готовые изделия. К счастью, проблему удалось решить путем своевременной замены ножей.

Затем идет сборка, покраска и установка комплектующих. Этот этап требует высокой квалификации персонала и строгого соблюдения технологических норм. Неправильная сборка может привести к серьезным поломкам и даже к травмам. Мы всегда уделяем особое внимание контролю качества сборки и используем только проверенные комплектующие от надежных поставщиков. Иначе, рискуешь получить продукт, который не прослужит долго. Помню один случай, когда из-за использования некачественных замков, ролики быстро износились, и двери начали заедать. Это испортило репутацию клиента и принесло нам немалые убытки.

Автоматизация и Инвестиции в Технологии

Автоматизация – это, безусловно, ключ к повышению производительности и снижению затрат. Современные линии быстрораскрывающихся рольставней и дверей позволяют значительно сократить время производства и минимизировать количество ошибок. Но инвестиции в автоматизацию требуют тщательного планирования и анализа. Нельзя просто купить линию и ожидать, что она мгновенно начнет приносить прибыль. Нужно учитывать все факторы: стоимость обслуживания, потребление электроэнергии, необходимость обучения персонала.

ООО Цзинань Цзюйгуан Фэнтянь Дверная Промышленность постоянно следит за новейшими тенденциями в области автоматизации и внедряет новые технологии на своих производственных мощностях. Мы понимаем, что только так можно оставаться конкурентоспособными на рынке. И это не только о покупке нового оборудования, но и о постоянном обучении персонала и оптимизации технологических процессов. Мы тесно сотрудничаем с ведущими поставщиками оборудования, чтобы быть в курсе последних разработок и внедрять самые эффективные решения.

Контроль Качества – Необходимость, а Не Дополнение

Контроль качества – это не просто формальность, это основа надежности и долговечности продукции. На каждом этапе производства необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Используются различные методы контроля: визуальный осмотр, проверка размеров, испытания на прочность и износостойкость. Мы используем современное оборудование для контроля качества, которое позволяет выявлять даже самые незначительные дефекты. У нас есть собственная лаборатория, где проводят различные испытания. Это позволяет нам гарантировать высокое качество продукции.

Особенно важно уделять внимание контролю качества материалов. Использовать только сертифицированные материалы от проверенных поставщиков – это залог долговечности и надежности продукции. Мы тщательно отбираем поставщиков и проводим регулярные проверки качества поставляемых материалов. Иногда приходится отказываться от сотрудничества с поставщиками, которые не соответствуют нашим требованиям. Лучше потратить немного больше времени и денег на качественные материалы, чем потом переделывать всю партию продукции.

Опыт и Ошибки: Уроки, Которые Мы Вынесли

За годы работы мы накопили большой опыт и вынесли немало уроков. Самая главная из них – не стоит экономить на качестве. Пусть это может показаться невыгодным в краткосрочной перспективе, но в долгосрочной перспективе это всегда окупится. Также важно учитывать все особенности заказа и не пытаться 'универсальным' решением решить все проблемы. Каждый заказ уникален и требует индивидуального подхода.

Одна из наших самых больших ошибок – это попытка сэкономить на обучении персонала. Мы думали, что опытные сотрудники смогут обучить новичков. Но в итоге это привело к тому, что качество продукции снизилось, и выросла вероятность ошибок. Мы поняли, что обучение персонала – это инвестиция в будущее компании. Поэтому мы регулярно проводим тренинги и семинары для своих сотрудников.

Кроме того, важно поддерживать постоянную коммуникацию с клиентами. Узнавать их потребности, понимать их ожидания, оперативно реагировать на их замечания. Это помогает нам улучшать качество продукции и повышать уровень сервиса. Мы ценим каждого клиента и всегда стараемся найти решение, которое будет соответствовать его требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Разгрузочная дверь мусорного завода

Разгрузочная дверь мусорного завода -

Электрические ворота

Электрические ворота -

Блок управления

Блок управления -

Рулонные ворота из алюминиевого сплава

Рулонные ворота из алюминиевого сплава -

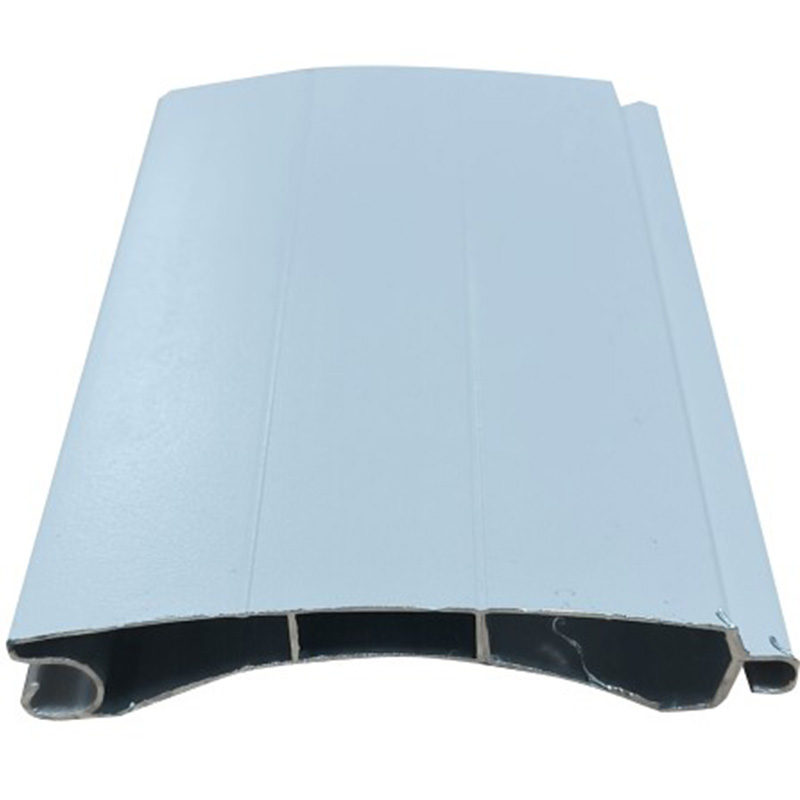

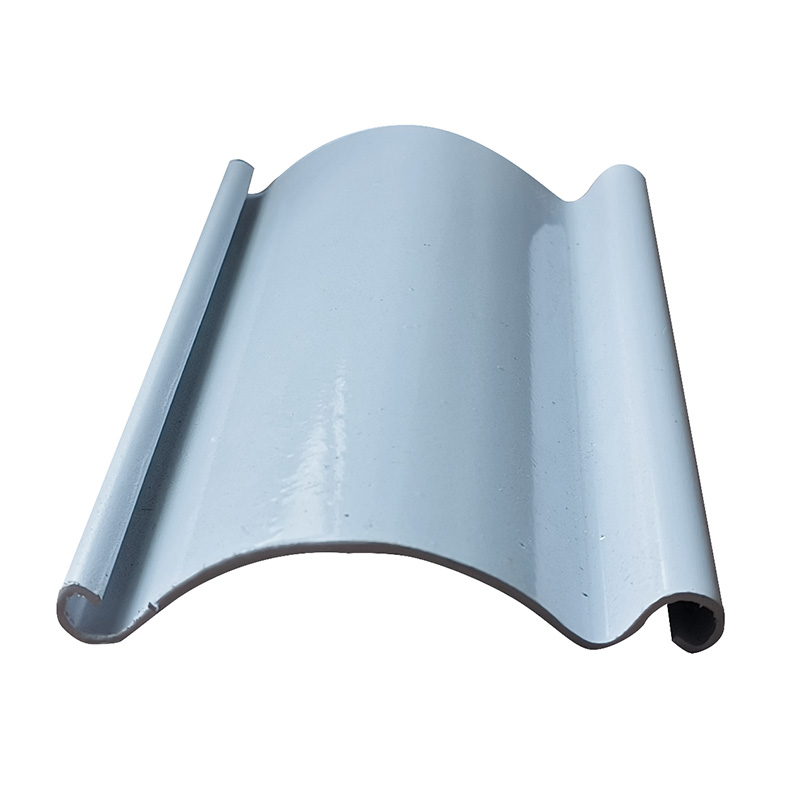

Алюминиевый сплав прокатки двери занавес лист

Алюминиевый сплав прокатки двери занавес лист -

Ветрозащитные роллетные ворота

Ветрозащитные роллетные ворота -

Промышленные подъемные ворота

Промышленные подъемные ворота -

Рулонная дверь холодильной камеры

Рулонная дверь холодильной камеры -

Гаражные ворота виллы

Гаражные ворота виллы -

Откидная гаражная дверь

Откидная гаражная дверь -

Промышленные подъемные дверные панели

Промышленные подъемные дверные панели -

Занавески для стальных рулонных ворот

Занавески для стальных рулонных ворот

Связанный поиск

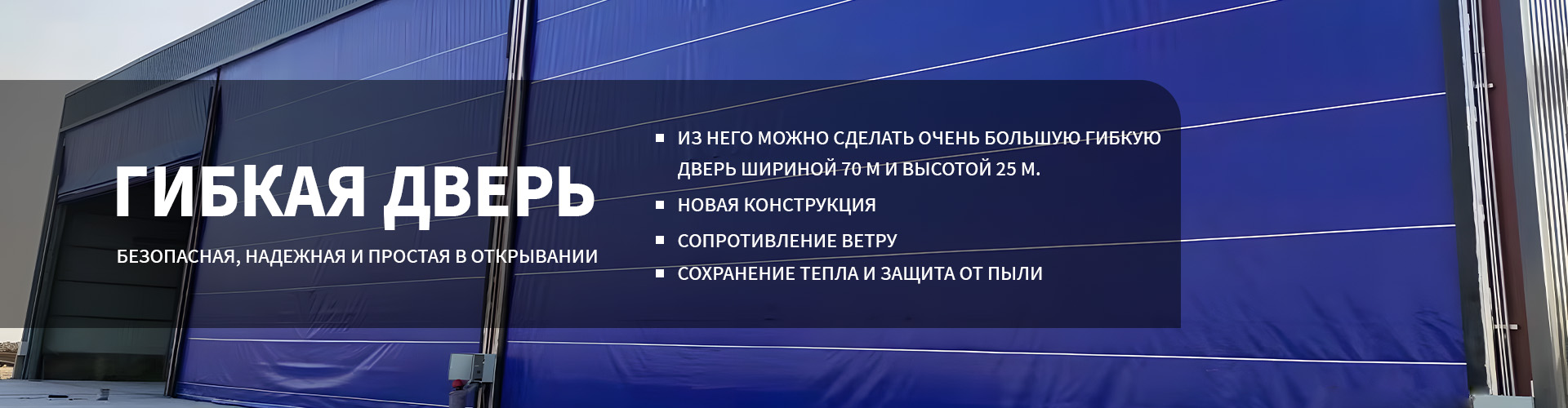

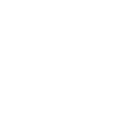

Связанный поиск- Купить производство гибких ворот

- Ведущая штабелирующая дверь

- OEM заслонка гаражная дверь

- Ведущий покупатель аксессуары для холодного хранения рольставни двери

- Крупнейшие покупатели оптовой продажи аксессуаров для окон дымоудаления с электроприводом

- Ведущий оптовый покупатель комплектующих для гибких ворот

- Ведущие покупатели комплектующих для откатных ворот

- Цена заслонки гаражные ворота аксессуары

- рулонная дверь

- Знаменитое производство промышленных подъемных ворот